建设新型云网融合基础设施

浪潮服务器苏州智能制造基地,是一家自动化、智能化、柔性化和透明化的现代制造工厂,集先进制造工艺与智能技术为一体,可实现服务器主板大规模设计和生产,服务器板卡加工精度达到微米级,生产线自动化率达80%。

着眼于面向未来构筑“智慧工厂”,打造新的发展引擎,浪潮服务器苏州智能制造基地在“工厂产量需求增加、效率要求提升”的背景下,在关联项目济南浪潮智慧工厂基础上进行深化,建设全连接工厂,赋能产品、工艺创新和生产流程,实现生产线上物、网、人的全要素连接。

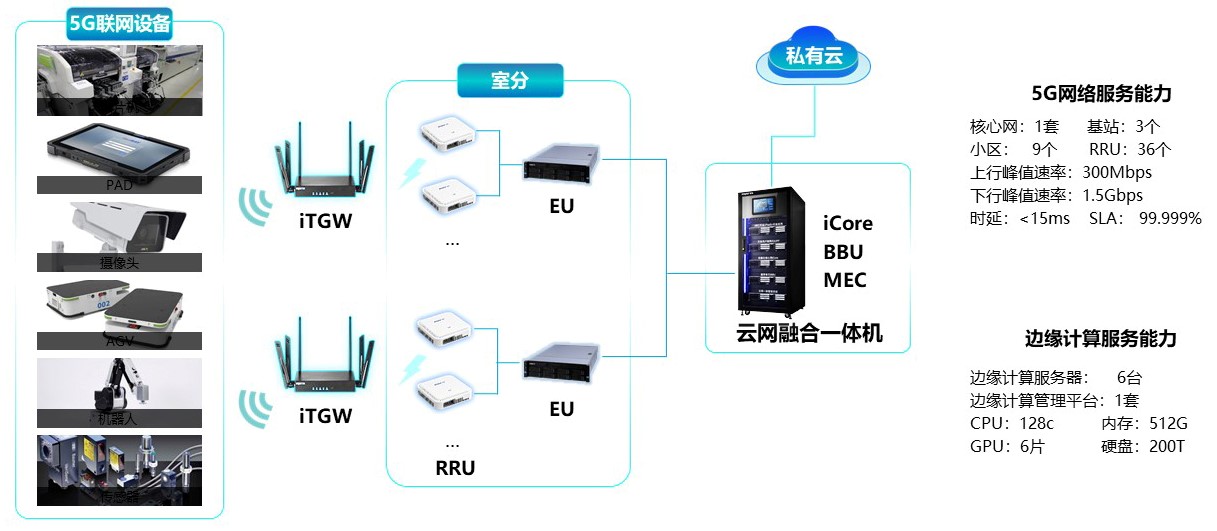

结合自研的通信行业专网和边缘计算产品,浪潮为工厂搭建了一套新型云网融合基础设施,采用4.9GHz频段,部署1套轻量化核心网和3个基站,共划分9个小区,挂载36台RRU,为工厂构建一张大带宽、低时延、高可靠的定制化行业专网替换原来有线和Wi-Fi网络,实现了工厂人、机、料、法、环全生产要素连接。浪潮为工厂部署的边缘计算平台,提供安全、可靠、低时延的边缘计算服务,确保数据不出厂。行业专网和边缘计算通过高度集成的浪潮云网融合一体机进行部署,大幅提升部署效率,降低日常维护成本。

新一代通信组网架构图

落地9大典型应用场景

基于云网融合基础设施,浪潮深入工厂“柔性生产、AGV多机协同、设备智能控制、设备运维、远程排障、云化自动光学检测、安全生产、DIP视觉质检、工厂IOC”等生产场景,实现全连接工厂九大典型应用。

在智能柔性生产场景,工厂生产线由600多台自动化设备组成。以前基于有线网,进行一次产线调整至少需要14天,如今凭借行业专网低时延、确定性的网络能力,工厂可根据订单需求、设备产能灵活调整产线配置,产线调整周期从14天缩短至4天,柔性化调整效率提升3倍以上。

在智能AGV多机协同场景,浪潮端计算网关借助行业专网连续覆盖能力,运送全程无需任何网络切换,彻底解决AGV卡顿问题;借助边缘云化AGV调度系统,降低AGV调度时延,产线整体配送效率提升了20%。

在设备智能控制场景,在工厂表面贴装工作流程中,工程师可借助端计算网关直接下发设备操控指令,实现对设备远程一键式自动控制,整体控制效率提升近90%。

在设备运维场景,工厂过去是人工巡检,如今通过部署在端计算网关上的工业数采软件,快速适配5类接口协议,实现3000余项设备运行数据自动采集,并通过行业专网将数据回传至部署工厂边缘云的智能运维系统进行AI分析,实现设备自动巡检,巡检周期也从半天缩短至5分钟以内,大幅提升运维效率。自动光学检测则运用先进的深度学习算法,进一步提升监测准确性和产品质量,产品过站良好率提升10%。

在工厂智能运行中心大屏幕上,系统对实时全要素数据进行可视化统计分析,支撑企业生产效率、质量、安全、环境透明化管理。

数据驱动创新,实现企业智慧化运营,这是全连接工厂的核心目标。工厂管理者能够根据市场订单、企业生产能力、企业管理要求,制定科学的生产计划,实现智慧化运营。

工厂管理部经理余亮表示:“全连接工厂的业务应用,实现整体产品质量提升20%,运营成本降低10%,企业产能提升15%。”

此项目中,浪潮与江苏运营商合作开展新一代通信网络建设,苏州某运营商吴中分公司副总经理陆学兵表示,希望与浪潮一同持续创新,推动新一代通信技术为制造业赋能。

苏州浪潮工厂打造的全连接工厂,通过了江苏省智能车间认证,荣获2021年工业互联网典型应用案例、智慧工厂示范基地等荣誉。

引入新一代通信、工业互联网、边缘云等新技术,浪潮服务器苏州智能制造基地建设“云网融合”的全连接工厂,实现人流、物流、信息流互联互通,新的生产线智能感知、实时分析和精准执行,生产效率得到质的提升。

引入新一代通信、工业互联网、边缘云等新技术,浪潮服务器苏州智能制造基地建设“云网融合”的全连接工厂,实现人流、物流、信息流互联互通,新的生产线智能感知、实时分析和精准执行,生产效率得到质的提升。